Serienfertigung

Tiefziehen

- Fertigung von Klein-, Mittel- und Großserienteilen

- Tiefziehen auf Stufen-Umformautomaten (Presskraft 125 – 3000 kN, bis zu 22 Arbeitsstufen)

- Tiefziehen im Folgeverbund-Verfahren (Presskraft 750 – 1250 kN)

- Umformen auf Einzelpressen (Presskraft 650 – 1000 kN)

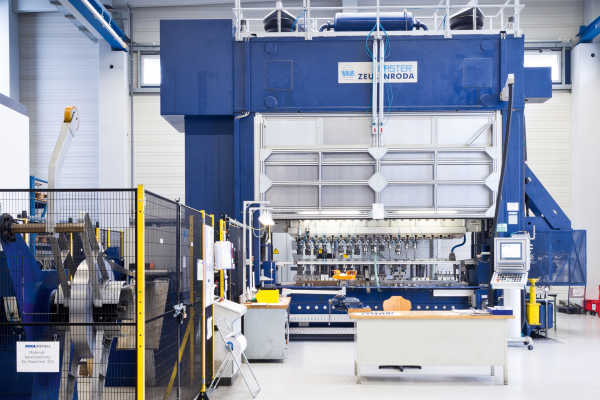

Durch ein hohes Maß an Flexibilität deckt OEKA TECH ein breites Mengen-Spektrum ab – von der Kleinserie bis zur Großserienproduktion. Große und mittelgroße Serien fertigen wir auf Stufen-Umformautomaten und im Folgeverbundverfahren auf Stanz- und Umform-Automaten. Für Prototyping und Kleinserien stehen unterschiedliche Einzelpressen zur Verfügung.

Unser Maschinenpark umfasst dreizehn Stufen-Umformautomaten mit einer Presskraft von 125 kN bis 3000 kN (12,5 bis 300 t) und bis zu 22 Arbeitsstufen. Für Folgeverbund-Werkzeuge setzen wir Stanz- und Umformautomaten mit Presskräften von 750 bis 1250 kN (75 bis 125 t) ein. die Werkzeuge gereinigt, geprüft und gegebenenfalls repariert, bevor sie wieder eingelagert werden.

Die kontinuierliche Überprüfung, Wartung und Optimierung der Werkzeuge erfolgt intern, wobei Präzision, Flexibilität und Schnelligkeit im Mittelpunkt stehen.

Reinigen und Entfetten

- Reinigung / Entfettung wässrig

- Reinigung / Entfettung mit Lösemittel

Um das verfahrensbedingt erforderliche Ziehmittel wieder von den Teilen zu entfernen, verfügen wir sowohl über Reinigungsanlagen auf Basis von Lösemitteln, als auch über Anlagen für wässrige Entfettung. Wenn möglich, greifen wir auf das wässrige System zurück, wobei hohe Anforderungen oftmals eine Reinigung mit HKW-Medien erfordern.

Oberflächenbearbeitung/ Entgraten

- Gleitschleifen im Rundvibrator mit oder ohne Schleifkörper

- Glätten und Verdichten durch Kugelpolieren

- Trocknen im Rundofen

Nach dem Tiefziehen und Reinigen werden die Kanten der tiefgezogenen Teile in einem individuell abgestimmten Gleitschleifprozess entgratet und abgerundet. Hierfür verwenden wir Rundvibratoren, die mit Compound-Flüssigkeit und Schleif- oder Polierkörpern aus Edelstahl oder Keramik gefüllt sind. In vielen Fällen erfolgt die Entgratung durch Reibungskräfte der sich bewegenden Teile im Rundvibrator, ohne zusätzliche Schleifkörper.

Um die Oberflächenrauheit zu reduzieren und das Oberflächengefüge zu verdichten, nutzen wir das Kugelpolieren. Die Teile werden auf Gestellen befestigt und rotieren in der Anlage, während hochfrequent pulsierende Polierkörper Vibrationen erzeugen, die für die Glättung und Verdichtung sorgen.

Nach dem Gleitschleifen und Kugelpolieren im Nassverfahren werden die Teile schonend im Rundofen unter Temperatur und in hygroskopischer Umgebung getrocknet.

Wärmebehandlung

- Verschiedene Härteverfahren

- Verschiedene Glühprozesse

Die Werkstoffeigenschaften und physikalisch-technischen Kennwerte von Tiefziehteilen müssen für verschiedene Anwendungen und Funktionen oft nach der Umformung verändert werden. Dies erfolgt durch gezielte Wärmebehandlung, wie Härte- oder Glühprozesse nach dem Tiefziehen.

Das Härten von dünnwandigen Tiefziehteilen stellt eine besondere Herausforderung dar, da im Umformprozess Zug- und Druckspannungen im Teil entstehen, die sich während der thermischen Behandlung auflösen können. Dies kann zu Verformungen wie Verzug oder Ovalisierung führen. Um die Maßhaltigkeit der Teile nach der Wärmebehandlung sicherzustellen, müssen die Maße des Rohteils entsprechend berücksichtigt werden.

Wir verfügen über umfassendes Know-how in der Gestaltung und Herstellung von gehärteten und geglühten Tiefziehteilen, das über viele Jahre hinweg aufgebaut wurde.

Oberflächenveredelung/ -verdichtung

- Strahlen mit verschiedenen Strahlmitteln wie Glasperlen oder Kunststoffgranulat

- Bürsten und Schleifen

Strahlen, Bürsten und Schleifen sind Verfahren zur Oberflächenbearbeitung.

Durch das Strahlen mit verschiedenen Strahlmitteln wie Glasperlen oder Granulat aus Edelstahl, Keramik und Kunststoff kann die Oberflächenrauheit angepasst und das Werkstoffgefüge verdichtet und verfestigt werden.

Bürst- und Schleifverfahren werden hauptsächlich aus dekorativen Gründen verwendet und betonen hochwertiges Design und anspruchsvolle Optik, insbesondere für Sichtteile. Sie können jedoch auch gezielt die Oberflächenrauheit verändern.

Beschichtung

- Galvanisches Beschichten

- Eloxieren / Hartanodisieren

Wir bieten galvanische Beschichtungen an, um Bauteile nach dem Umformen vor Korrosion zu schützen. Unser Angebot umfasst alle gängigen metallischen Beschichtungen.

Zusätzlich bieten wir Glanz-Eloxieren und Hart-Anodisieren von Ziehteilen aus Aluminium-Werkstoffen an. Glanz-Eloxieren dient hauptsächlich dekorativen Zwecken, während Hart-Anodisieren verschleißfeste und mechanisch belastbare Oberflächen erzeugt.

Die Wärmebehandlung sowie die Bearbeitung und das Beschichten der Teile-Oberflächen überlassen wir erfahrenen Partnern, mit denen wir langjährige Kooperationen pflegen.

Montage von Baugruppen

- Manuelle Montage

- Halb- und vollautomatische Montage

Wir bieten auch die Montage von Baugruppen an. Die Art der Montage, ob vollautomatisch, halbautomatisch oder manuell, hängt von den Stückzahlen ab. Diese Baugruppen setzen sich aus verschiedenen intern gefertigten Tiefziehteilen und zugekauften Komponenten wie Druckguss-, Feinstanz- oder Biegeteilen zusammen.

Laserbearbeitung

- Laser-Beschriftungen

- Laserschweißen von Nirosta-Bauteilen

Wir verwenden Lasertechnik, um individuelle Schriftzüge, Logos und Symbole auf Oberflächen von Tiefziehteilen anzubringen. Dieses Verfahren wertet Komponenten optisch auf und ermöglicht in Kombination mit hochwertiger Oberflächenveredelung ansprechendes Design.

100%-Prüfung

- Sichtprüfungen

- Maß- und Funktionsprüfungen

- Manuelle und automatisierte Prüfungen

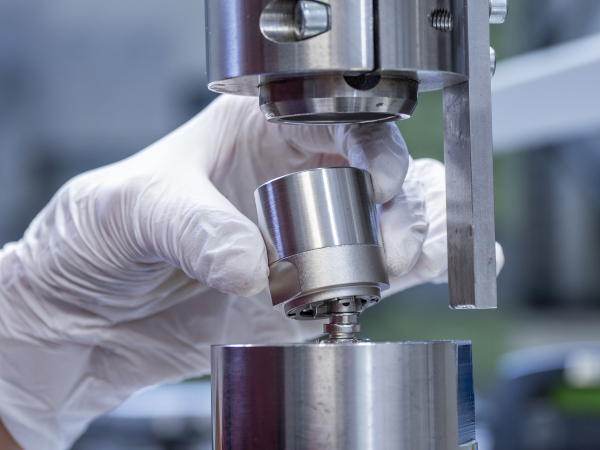

Am Ende der Produktion werden die Bauteile einer automatisierten oder manuellen 100%-Prüfung unterzogen, falls dies für die anschließende Weiterverarbeitung oder die Anwendung erforderlich ist. Dabei werden visuelle, geometrische und funktionale Aspekte überprüft.