Moderner Metallbau

seit mehr als einem Jahrhundert.

Die Geschichte von OEKA TECH verläuft parallel zum technischen und industriellen Fortschritt sowie zur Entwicklung der Umformtechnik und den Veränderungen metallischer Werkstoffe im 20. und 21. Jahrhundert. In jeder Dekade wandeln sich Märkte und Produkte und damit Menschen, Maschinen, Verfahren und Materialien.

Entwicklung

- Anforderungsspezifische Definition des Bauteils: Werkstoff, Geometrie, Oberfläche

- Gestaltung eines formbaren Teils gemeinsam mit dem Kunden

- Bestimmung von Messtechnik und Verpackung

- Sicherstellen von Prozesssicherheit und Wirtschaftlichkeit

- Optimierung von Funktion, Qualität und Kosteneffizienz

- Substitution spanend gefertigter Komponenten

Die vom Kunden definierte Funktion und Einbausituation in der Baugruppe sind entscheidend für die Spezifikation eines Tiefziehteils. Diese Anforderungen bestimmen Werkstoffwahl, technische Kennwerte, Geometrie und Oberflächeneigenschaften des Bauteils.

Vor der endgültigen Bestimmung von Zeichnung und Spezifikation ist es ratsam, gemeinsam mit dem Kunden spezifische Tiefziehbedingungen zu berücksichtigen, wie z. B. Wanddickenverlauf, Kaltverfestigung, Oberflächenstruktur oder Radien und Kanten. Eine der Formbarkeit förderliche Gestaltung des Bauteils verbessert nicht nur dessen technische Funktion, sondern auch die Fertigungsprozesssicherheit und Wirtschaftlichkeit des Produkts.

Darüber hinaus ist es wichtig, zu Beginn des Entwicklungsprozesses auch andere Themen zu klären, wie Mess- und Prüfverfahren, Teilebereinigung und -nachbearbeitung sowie Transport- und Verpackungsvorschriften.

Das Tiefziehen bietet hohe Produktionsgeschwindigkeit, geringen Materialeinsatz und eine gute Balance zwischen Festigkeit und Wanddicke aufgrund der prozessbedingten Kaltverfestigung. Das Verfahren ist wirtschaftlich attraktiv und spanenden Fertigungsprozessen überlegen.

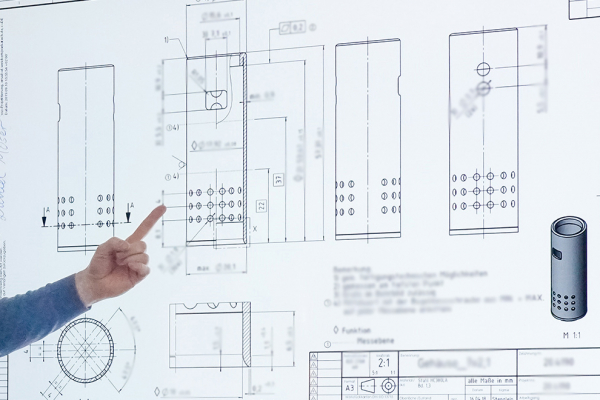

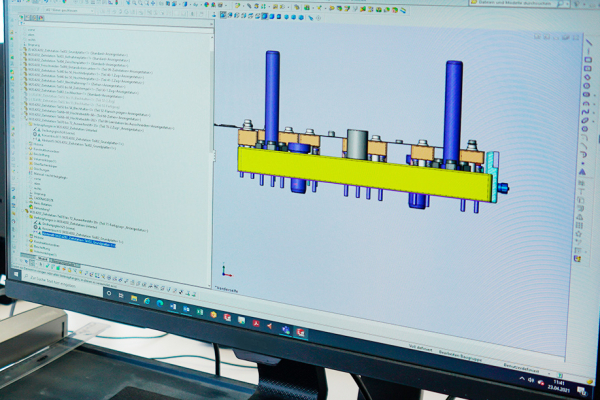

Konstruktion

- 100 Jahre Erfahrung und umfangreiche Wissensdatenbank

- Gemeinsame Entscheidungen im Team durch alle beteiligten Abteilungen

- Projektmanager als langfristiger Projekt-Pate

- CAD-Konstruktion von Serien- und Prototypenwerkzeugen in SOLIDWORKS

- Konzeption der Vorrichtungen

Bei uns werden sämtliche Werkzeuge und Vorrichtungen intern konstruiert und gefertigt. In enger Zusammenarbeit zwischen Projektmanagement, Konstruktion, Werkzeugbau, Produktion und Qualitätsmanagement entsteht das Werkzeugkonzept als gemeinsame Grundlage für die Konstruktion.

Unsere 100-jährige Erfahrung in der Tiefziehtechnik hat eine wertvolle Wissensdatenbank hervorgebracht, von der heute nicht nur wir, sondern vor allem unsere Kunden profitieren. Bei neuen Projekten erweitern wir kontinuierlich unser Wissen über Werkstoffe, Technologie, Verfahren und Messtechnik.

Innovation ist bei uns keine leere Phrase, sondern gelebte Praxis: Unser dokumentiertes Wissen fließt in die Konstruktion aller Werkzeuge für neue Projekte ein. Unsere Konstrukteure arbeiten dabei mit der bewährten und aktuellen 3D-CAD-Software von SOLIDWORKS.

Die Projektkoordination liegt in den Händen des Projektmanagers, der während der gesamten Projektlaufzeit als Pate des Projekts und Ansprechpartner unserer Kunden agiert.

Prototyping

- Prototyping reduziert Risiken beim Produktanlauf und sichert zeit- und kostengerechte Serienfertigung

- Spanend gefertigte Prototypen und Rapid Prototyping als kurzfristige Lösung

- Seriennahe Prototypen aus Tiefziehwerkzeugen innerhalb weniger Wochen

- Optimierung von Bauteil und Verfahren während des Musterprozesses

Für die Serienproduktion präziser Tiefziehteile aus Blechwerkstoffen sind komplexe, mehrstufige und hochwertige Werkzeuge erforderlich. Um Kosten- und Zeitrisiken zu minimieren und aufwendige Werkzeugänderungen oder Neuanfertigungen zu vermeiden, muss das Serienwerkzeug von Anfang an präzise entwickelt werden. Unsere Kunden legen großen Wert auf Effizienz bei Kosten und Terminen, daher ist es entscheidend, Risiken während der Entwicklung und bei neuen Projekten weitgehend auszuschließen. Die schnelle Verfügbarkeit von seriennahen Teilen ist hierbei von großer Bedeutung.

Wir können unseren Kunden kurzfristig und kostengünstig spanend gefertigte oder im Rapid-Prototyping hergestellte Musterteile zur Verfügung stellen, um Einbausituationen und geometrische Aspekte zu überprüfen. Beim Tiefziehen von Blechwerkstoffen ändern sich die Materialeigenschaften (Kaltverfestigung) und die Oberflächenstruktur. Daher sind gedrehte, gefräste oder gesinterte Muster oft nicht repräsentativ und unterscheiden sich erheblich von den Serienteilen in Bezug auf Werkstoffeigenschaften und Oberflächen. Die Eignung des Bauteils im realen Betrieb lässt sich daher nicht sicher nachweisen.

In enger Kooperation mit einem lokalen Partner stellen wir unseren Kunden relativ schnell seriennahe Muster aus Tiefziehwerkzeugen zur Verfügung. Diese Muster entsprechen im Wesentlichen den Serienteilen hinsichtlich Werkstoff, mechanischer Eigenschaften, Geometrie und Oberflächengüte. In Zusammenarbeit mit dem Kunden identifizieren wir mögliche Optimierungen sowohl am Bauteil als auch am Umformprozess bereits während des Bemusterungsprozesses.

So können Gestalt und Funktion der Tiefziehteile im Einbauzustand getestet und gegebenenfalls modifiziert werden, und das zu vergleichsweise geringen Kosten und in kurzer Zeit.

Werkzeugbau

- Hausinterner Werkzeug- und Vorrichtungsbau garantiert Qualität, Flexibilität und Schnelligkeit

- Erfahrung und Innovation führen zu optimalen Lösungen

- Kompetenz-Team fertigt Werkzeuge für Stufen-Umformautomaten und Folgeverbund-Verfahren

- Kontinuierliche Werkzeugoptimierung erhöht Prozesssicherheit und Wirtschaftlichkeit

- Interne Werkzeuginstandhaltung sowohl vorbeugend als auch im Notfall

- Integrierte Ausbildung für zukünftige Know-how-Träger

Unsere Werkzeuge für die Produktion in Stufen-Umformautomaten und im Folgeverbund-Verfahren werden intern in unserem Werkzeugbau hergestellt. Einzelne Komponenten wie Stempel, Matrizen und Blechhalter werden durch Drehen, Fräsen, Schleifen, Erodieren, Härten und gegebenenfalls Beschichten vorbereitet und abgestimmt. Nach der Montage zu Stufensätzen und Modulen erfolgt die Erprobung auf Probierpressen oder Produktionsmaschinen.

Unser Werkzeugbau-Team besteht aus erfahrenen Mitarbeitern und motivierten Nachwuchskräften. Die Ausbildung unserer Werkzeugmechaniker ist eng mit dem Werkzeugbau verbunden, da ein Großteil unseres Know-hows mit der Werkzeuggestaltung zusammenhängt.

Je nach Verschleiß und Standzeit der Aktivteile fertigen wir gezielte Ersatzteile, um Fertigungsstillstände zu minimieren. Bei Bruch oder Ermüdung werden schadhafte Komponenten ausgetauscht, und die Produktion kann nach Freigabe sofort fortgesetzt werden. Wir tauschen Werkzeugkomponenten vorbeugend aus, wenn möglich. Nach jedem Fertigungsauftrag werden die Werkzeuge gereinigt, geprüft und gegebenenfalls repariert, bevor sie wieder eingelagert werden.

Die kontinuierliche Überprüfung, Wartung und Optimierung der Werkzeuge erfolgt intern, wobei Präzision, Flexibilität und Schnelligkeit im Mittelpunkt stehen.